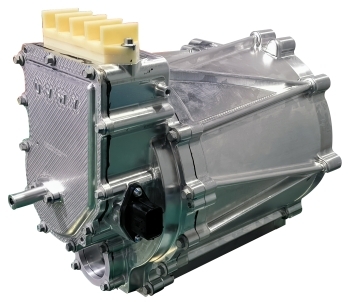

DCT自动变速器二期线2021年11月建成投产,年产能达60万台;生产线总占地面积18000㎡,总投资投入约2.3亿元,整线自动化率为64%。自动工位采用机器人、伺服、3D视觉等柔性化工艺方案设计,可多品种兼容生产。产线通过ERP、MES、在线质量管理系统对生产计划、交付及过程质量进行实时监控,具备设备预防性报警维护功能。产线主要核心部件采用西门子(控制系统)、阿特拉斯(拧紧)、奇石乐(压装)、基恩士(刻字)、康耐视(视觉、扫码)、库卡机器人等国际一线品牌。产线FTT 99.3%,OEE 87%,Cpk≥1.67.关键指标达到行业一流水平。

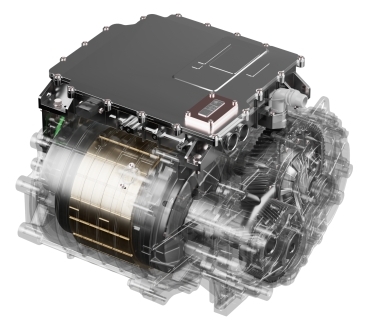

新能源二线是青山的电驱生产线,2020年11月建成投产,产线占地4800㎡,厂房为30万等级正压式洁净厂房。产线柔性高,可生产单减速器(水冷EF135C系列、油冷EF135H系列)、三合一(交流异步三合一PEF20A系列)、多合一(永磁同步七合一PEF20B系列)等产品。产线自动化率57%,产线JPH68、OEE 85%,标准年产能为30万台。目前产线的主要客户有华为、联电、长安、北汽,终端客户有宝马光束、长城、TOGG、本田、长安、北汽等。产线具备先进性(数字化智能工厂试点),人机工程仿真,拓展性(高柔性化机器人、伺服变位压机普及使用),安全性(过载保护、声光报警、智能防错、光栅保护)。

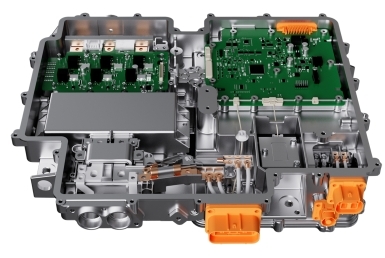

HFE双电机混动变速器生产线。于2022年8月建成投产,占地面积9400㎡,厂房为100万等级正压式洁净厂房,自动化率51.6%,可兼容青山DHT一代、二代产品共线生产,目前已量产的项目HFE30A31系列产品,正在投产的项目HFE30C系列产品、HFE30D系列产品。整线分二期规划,分批建设,一期产能12万台,目前二期扩线后已建成JPH68、OEE85%和标准年产能30万台能力。产线主要核心部件采用西门子(控制系统)、阿特拉斯(拧紧)、奇石乐(压装)、基恩士(刻字)、康耐视(视觉、扫码)、麦克雷博(充磁、表磁)、动平衡(申克)、库卡/发那科机器人等国际一线品牌。产线通过ERP、MES、在线质量管理系统打造生产设备和传感器自动物联,实现产线设备加工过程全质量追溯,质量预警和防呆防错,构建产线运营中心,监控产线运行监控状态,构建车间能源管控,打造智能绿色低碳车间。