您当前的位置:

您当前的位置:

第四届智博会召开在即。过去连续3届智博会,到底是如何为经济赋能的?重庆企业有多大的获得感?

8月17日,世界500强企业——奥的斯机电重庆工厂(下称重庆奥的斯)专门致电重庆日报,邀请记者去往其智能工厂,现场感受“智博效应”。

记者在工厂看到,机器人转动手腕操控激光,在金属板上雕刻出产品信息;数十台机械臂旋转挥舞精细作业;整齐排列的机床发出充满科技感的幽幽蓝光……

▲8月17日,在位于两江新区的奥的斯机电重庆工厂,镭雕机器人正在控制面板上进行雕刻。记者 张锦辉 摄/视觉重庆

这家工厂可不简单,近年来,它3次获评奥的斯“金牌工厂”,成为奥的斯全球几十家工厂中的佼佼者。

“在几年前,这样的成绩,连想都不敢想。”重庆奥的斯负责人王国海告诉记者,2016年工厂开始遭遇效率和质量的双重“瓶颈”,费尽心思苦苦挣扎,却一直难有突破。不过,今天,同样是这家工厂,工人减少了两成,产能翻了一番,还做到全球“金牌”。

▲8月17日,在位于两江新区的奥的斯机电重庆工厂,工作人员和镭雕机器人正在协同作业。记者张锦辉摄/视觉重庆

重庆奥的斯,凭啥?

“是智博会为工厂管理层打开了思路。”王国海说,2018年首届智博会上,工业互联网和智能制造的应用展示帮助管理团队找到了提质增效的办法,工厂开始了大规模的智能化改造。

例如推动使用仓库管理系统,基于大数据精准计算每件物料的安全库存,使电路板等物料的呆滞库存量显著降低,每年可为工厂节约超过1000万元仓储和物料成本。

又如利用自动检测系统对控制柜、门机系统、主机等所有自产核心零部件,在下线同时进行检测,将关键特性值的偏差控制在0.0063%以内,大大提升产品质量。

▲8月17日,在位于两江新区的奥的斯机电重庆工厂,门楣三维检测系统通过识别二维码对对应的物料进行自动检测并跟踪记录。记者张锦辉摄/视觉重庆

但是,随着大数据智能化浪潮席卷全球,奥的斯许多工厂都在做智能化改造,为何偏偏重庆工厂脱颖而出?

“工厂的每一名员工,都在积极拥抱大数据智能化。” 王国海告诉记者,重庆奥的斯脱颖而出的关键,在于人。而人的变化,与重庆连续举办几届智博会息息相关。为啥这样说?来听几名员工的现身说法。

智能化改造,意味着对原来的生产流程进行分解、重构和持续改进。这个过程对工人提出了更高的要求,他们需要适应新的操作和思维方式,从流水线上的简单劳动转向操作智能化设备的复杂劳动。

▲8月17日,在位于两江新区的奥的斯机电重庆工厂,门楣三维检测系统通过传感器对产品进行自动检测。记者张锦辉摄/视觉重庆

“刚开始,我们产线工人都是抵触的。”重庆奥的斯某产线班组长刘利娟说,从前,每台电梯采用哪些配置,她每天都会对照纸质工单,核对产线上每一个零部件的型号,常常耗费半天时间;而对于技术团队开发的自动化率更高、更不易出错的制造执行系统(MES),她和同事都不愿意用。

“纸质工单我们十几年都用得好好的,为啥要换成电子工单?”面对产线工人的不解,MES项目组的技术人员不仅组织起小课堂,将他们在智博会看到的电子工单系统提高效率、防止配件差错的效果讲给产线工人们听,还组织理论和实操培训,小到电脑如何开机、账户如何登陆,大到生产流程如何执行和记录,事无巨细面面俱到。

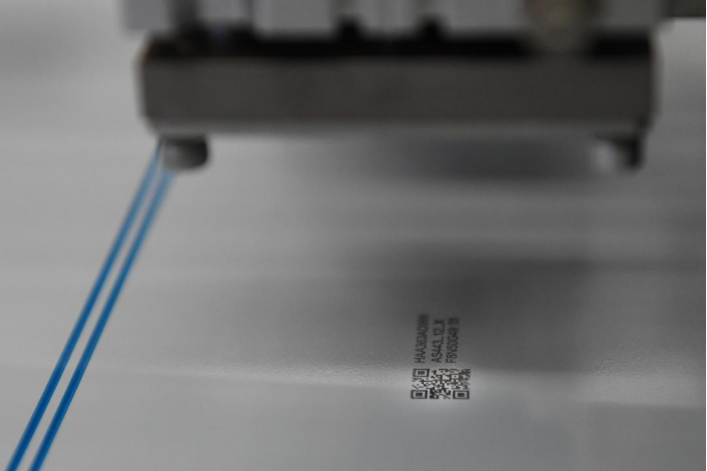

▲8月17日,在位于两江新区的奥的斯机电重庆工厂,设备正在物料上喷绘代表其身份的二维码。记者张锦辉摄/视觉重庆

带着对智博会上“未来工厂”的憧憬,刘利娟和班组成员们用差不多一个月时间熟练掌握了MES系统的基本操作。现在,刘利娟不用再每天埋头核对工单,她有了更多时间带教新人、优化生产流程、甚至参与产品的设计和改进;班组成员们也因为系统带来的效率提升获得了收入上的增加。

▲8月17日,在位于两江新区的奥的斯机电重庆工厂,产品关键特性在线监测系统正在对轿壁线铆接底厚值进行在线监测。记者 张锦辉 摄/视觉重庆

同样在智博会上受到启发的,还有MES项目组成员陈春。面对当时物料交付系统的凌乱,他和团队成员们开始思考:能不能把在智博会上大放异彩的MES系统运用到自己的工厂?于是,陈春和团队成员从系统设计、集成到持续改进,通过不断地测试和验证,实现了所有物料信息在MES系统上的互联互通。

有一次,一家供应商的物料信息解码规则与重庆工厂截然不同,给MES系统的功能实现带来阻碍。为此,陈春和同事们联合采购、品质等部门与供应商进行了长达2个多月的交涉,最终打通解码障碍,让重庆工厂MES系统运行更加顺畅高效。