创新赋能,安世增材自动化产线亮相智博会

发布方:安世亚太增材制造有限公司

近年来,“工业4.0”、“中国制造2025”概念逐渐进入人们的视野,传统制造业升级转型成为备受关注的焦点,作为加速制造业数字化转型的关键技术之一,增材技术也逐渐在全球大放异彩。作为增材行业的新兴参与者和技术主导型公司,安世增材一直致力于用增材思维带动以先进设计、智能制造为核心的产业变革,助力中国制造业智能化转型。

安世亚太增材制造有限公司(以下简称“安世增材”)是安世亚太增材新业务的总部中心,于2019年在杭州萧山正式设立。公司以全球视角,整合从设计到制造再到服务的完整产业链,形成了“以增材思维为核心的先进设计与智能制造”的核心价值观,致力于构建增材制造产业生态圈,为客户提供全面的一站式解决方案。

安世增材从大量实践中提炼出共性逻辑,建立了以APRO控制系统和全解析材料库为主的自主技术货架成果,拥有完整的增材制造材料矩阵和增材制造设备矩阵,且依托安世亚太在工业仿真领域丰富的技术及服务经验,通过创成式设计、DFAM等先进设计理念,与航空航天、建筑、医疗、汽车等不同行业多个高端客户达成了战略合作。

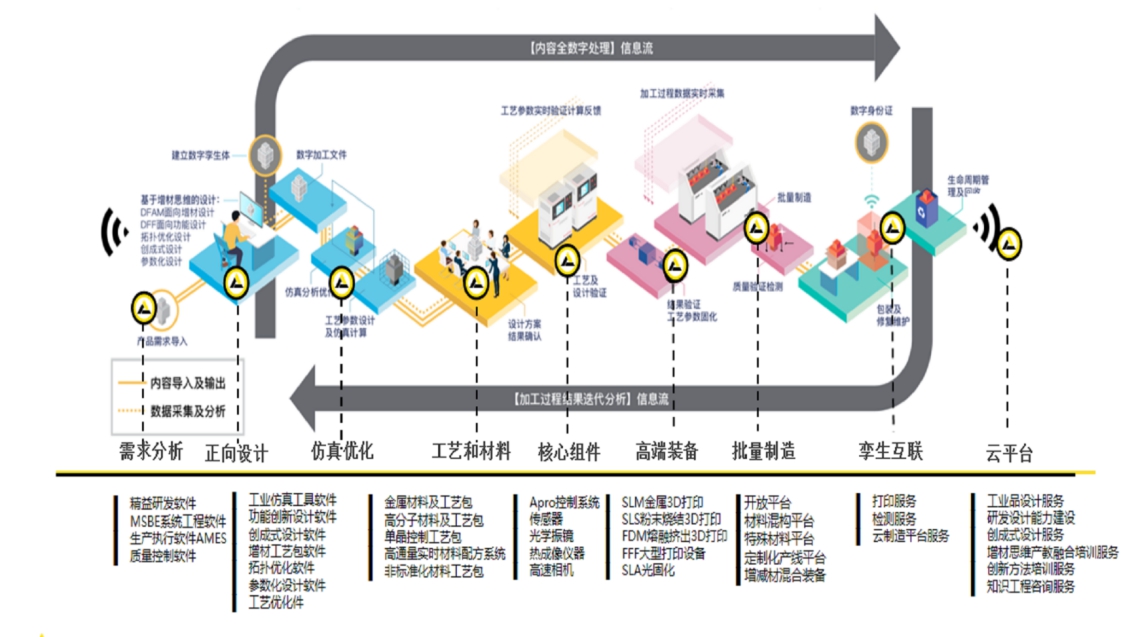

在业务布局方面,安世增材以正向设计赋能附加值创造,发挥协同创新效益,聚焦数字化制造行业的赋能服务能力。其核心业务流程可分为基于增材思维的设计、实验验证、制造和生命周期管理四个部分,整个流程都由一条数字主线和若干数据采集及分析模块串联起来,从先进设计到增材制造的核心业务流程是一种高度数字化的表达,每一个细节要素都有迹可循,清晰且流程化。

此次智博会,安世增材携旗下自研的三大自动化产线亮相(分别为:混合工艺智能制造流水线、激光粉床自动化连续生产系统和激光光固化齿模专用自动化产线),聚焦数字化制造行业的赋能服务能力,发挥协同创新效益,为客户提供全方位一体化的解决方案。

一、激光光固化齿模专用自动化产线

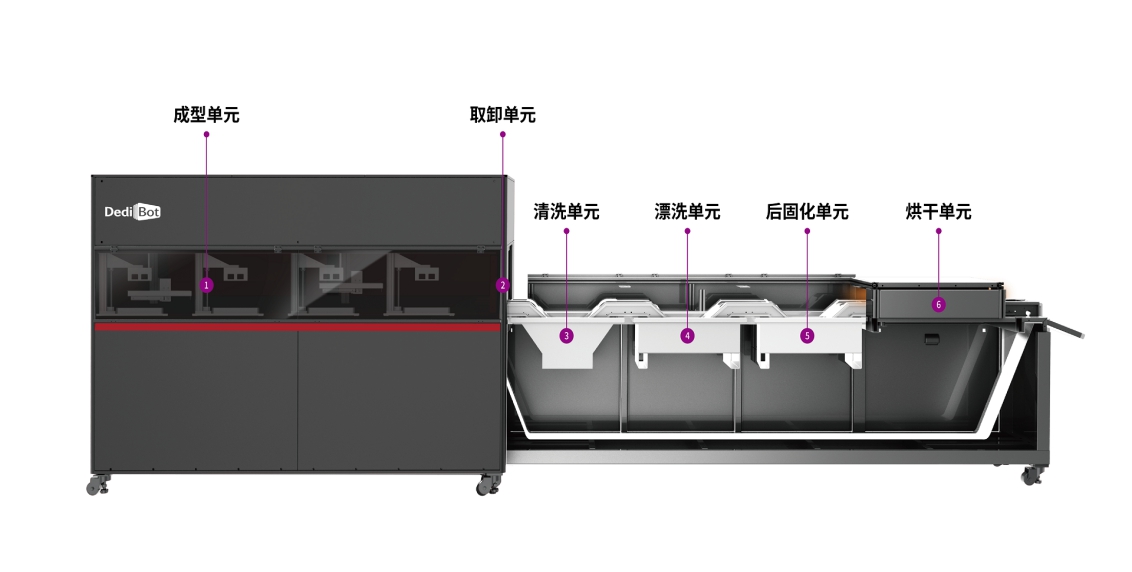

激光光固化齿模专用自动化产线将自动化思维与智能制造深度融合,以SLA光固化成型技术为基础,集成多个(可按需定制)打印工位及清洗、漂洗、后固化、烘干后处理工位,无需人工干预即可完成从模型编辑、任务排产到打印成型,再到后处理全流程自动化一站式生产。

目前,标准版激光光固化齿模专用自动化产线(8工位)每小时可定制化生产齿模成品96个,相比同等打印尺寸的传统单机组合来说,可将产能提升至6-8倍,且全程无需人工干预,实现连续、自动、流程化的批量制造。激光光固化齿模专用齿模自动化产线采用模块化设计,可针对同一模型打印、不同模型打印、多模型并发打印(即同工-多工-并工)等实际情况灵活拓展设备工位,最大程度满足客户定制化需求,实现精益化、柔性化生产。

二、激光粉床自动化连续生产系统

在当前复杂环境中,制造企业面临多种关键挑战,包括低成本的小批量制造、更短的交付时间要求、更灵活的软件控制需求、更少的人力成本需求、产品数据追溯和品质要求等。

针对这一制造业痛点,德迪自主研发了激光粉床自动化连续生产系统。该系统基于选择性激光烧结技术,拥有对模型进行内外表面处理及粉末回收处理的能力,并结合AGV小车组成柔性搬运系统,实现无人值守、无间断、全自动的连续批量制造。生产过程中的设备状态可实时监测,并进行数据追溯。

激光粉床自动化连续生产系统的优势在于:

①连续批量,高效生产

德迪激光粉末床自动化连续生产系统集成了高分子零件自动化生产的全部要素,无需人工干预即可实现从数字化三维模型导入到模型成品产出的全过程,是连续、自动、流程化的批量制造。

②灵活拓展,柔性生产

生产系统配置的打印工位数量、后处理单元数量、AGV小车数量、表面处理工位数量等均可灵活调整,在满足柔性生产的同时减少材料浪费。

③高度开源,精益生产

德迪自研的Apro控制系统将光路系统、粉路系统、气路系统、热场系统的控制集成于一体,并秉持工艺开源理念,将SLS 3D打印机的粉、气、激光、传动等子系统进行标准化封装,在此基础上为用户提供完全开放的打印工艺。

④数字孪生,优化生产

利用数字化手段建立激光粉末床自动化连续生产系统生产阶段全部要素,同时记录、采集生产系统中各工位实时运行数据,实现整个生产过程的可视化监控。

⑤标定一致,可靠生产

打印工位的光路系统、运动控制系统以及高分子粉末材料的状态在每一次打印作业前均与预设标定保持一致。此外,在打印作业中,控制系统将对偏离预设标定的打印工位进行实时调整和补偿,以确保每个高分子零件的一致性。

三、混合工艺智能制造流水线DHP-4

DHP-4是自主研发的一款混合工艺智能制造流水线,集成了熔融沉积技术和光固化技术两种增材制造工艺和减材工艺,并利用机械臂协调工作流程,可实现零部件从数字化模型到打印成型再到表面处理的小批量一站式生产模式。

DHP-4工作流如下:

1、以熔融沉积、光固化3D打印技术作为零件制造技术进行成型工作,在成型过程中可通过装夹机械手臂在零件中装配RFID芯片,装配完成后继续3D打印成型工作;

2、3D打印成型工作完成后,零件通过传输托盘传输到CNC加工区进行精加工,精加工完成后,再传输到后处理区进行表面处理;

3、通过非接触式RFID读写区,加工过程中的零件生产数据会被写入产品芯片中,为最终零件的生产统计、生产调度、作业时间控制、品质追踪、产品归档等提供数据依据;

4、RFID读写结束后,零件将传输到基板分离区卸载打印底板,卸载的打印底板可立即投入下一次生产加工;

5、数字化后台系统会实时采集整个加工制造过程中的工艺参数、设备状态等信息,实现实时操作和可视化监控。

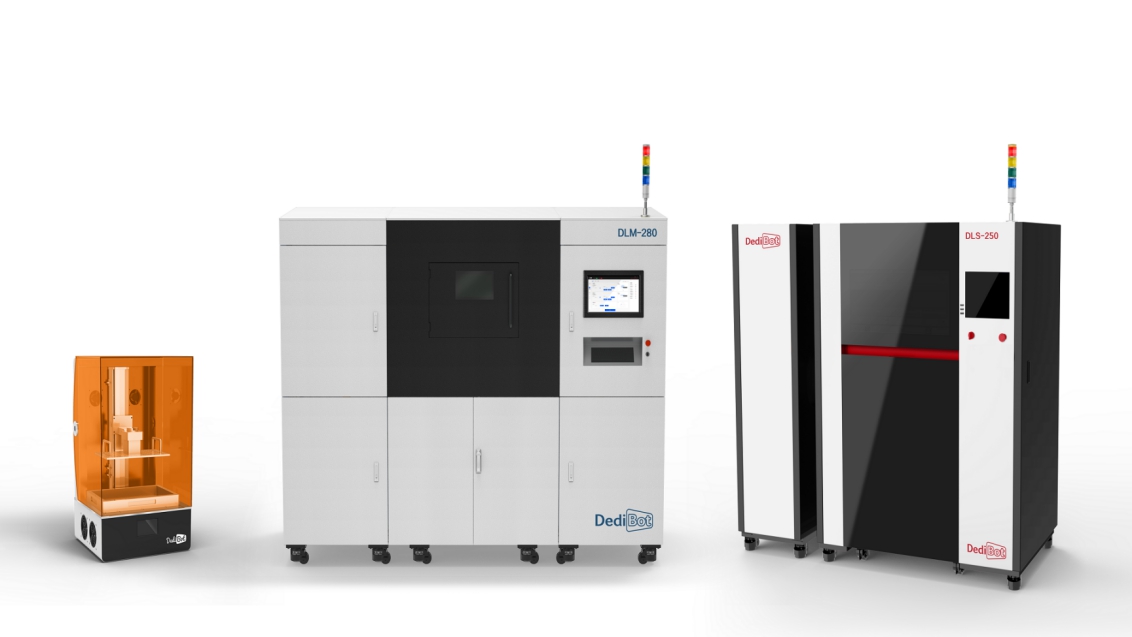

除了以上的三大自动化生产线外,本次展会安世增材还带来了其他最新增材制造技术成果,包括新一代大尺寸LCD光固化设备DCD-300,选择性激光烧结高分子3D打印系统DLS-250,高性价比金属3D打印解决方案DLM-280等等,以丰富的产品线迎接多样化的未来需求。更多详细信息请莅临智博会安世增材展位,欢迎增材制造爱好者一起来探讨交流,携手共创增材制造新时代!

您当前的位置:

您当前的位置:

渝公网安备 50011202502061号

渝公网安备 50011202502061号