智慧园区助推璧山高新区“内涵式”高质量发展

发布方:璧山高新技术产业开发区管理委员会

抢抓成渝地区双城经济圈建设重大战略机遇,璧山倾力打造“落实新发展理念的示范区先行区、主城都市区同城化发展先行区、高新技术产业集群生成示范区、大健康产业集聚区、航空门户枢纽”,积极建设西部(重庆)科学城璧山片区、“1+3+N”科技创新体系(“1”即打造大学城创新生态区、“3”即建好原始创新+基础研究+成果孵化科技创新平台、“N”即推动若干企业自主创新)。

璧山高新区是重庆市第二个国家级高新区、国家自主创新示范区。目前,高新区规划面积80平方公里,建成区面积约35平方公里,入园企业1718家。其中,规上工业企业302家,规上工业总产值约600亿元,在册高新技术企业170家,入驻专业研究院25家,研发投入占GDP比重达4.95%。

作为重庆市经信委统一部署实施的第一批智慧园区建设试点单位,璧山高新区以“基础设施网络化、建设管理精细化、服务功能专业化和产业发展智能化”为智慧园区总体建设目标,围绕1个园区管理中心、2大园区应用平台和N个应用支撑平台的体系架构,构建园区产业发展新生态,赋能园区转型升级。

智慧指引,园区践行四化建设

遵循四化建设目标,高新区正在加速推进智慧园区建设。

首先,建设万物互联的网络化基础设施。通过物联网设备、5G通信等信息网络的立体化铺设,对办公楼、厂房、土地进行数字化、可视化管理,优化园区资源配置管理。同时对园区重点能耗企业的水、电、气、油等能源使用情况进行在线监控与统计分析,及时掌握企业能耗情况,为制定节能管理、节能改造和运行方案优化提供动态数据支持,引导企业绿色发展。

其次,建设精细化的园区管理平台。通过整合资源、共享数据、业务协调和管理智能,有效连接园区各部门各企业,做到园区运转高效协同。通过编制主导产业全景图补齐产业链条,使招商引资更精准;实施落地项目全生命周期过程管理,使项目管理更到位;在线监控、监测和监管重点企业重点部位,使安全环保更可靠;结合大数据应用分析经济数据指标,使经济运行、产业布局决策更精确。

再次,打造精准专业化的产业服务平台。针对每家工业企业248个指标维度描绘用户画像,重点围绕企业“产业链、人才链、创新链、资金链、服务链”建立服务体系。建立中介超市为企业打通人才、金融资源沟通渠道;搭建工业互联网创新平台、一站式产业生态云平台,让全球创新技术和产业资源云聚璧山高新区。把智能化服务落到园区企业家门口,送到企业心坎里。

最后,助力产业往智能化方向发展。智慧园区依托重庆高新技术产业研究院打造高新技术孵化器平台,服务璧山科技水平提升和产业转型发展升级。同时借助重庆大学璧山先进技术研究院、重庆康佳光电技术研究院等科技创新平台,牵引园区产业走智能化发展方向。目前康佳智能产业园、比亚迪动力电池项目已落户璧山高新区,下一步将继续培育“芯屏器核网”全产业链,建设链群完整、生态完备、特色突出的先进制造业集群。

创新驱动,构筑重庆发展新引擎

今年5月,璧山区高新技术制造业产值同比实现正增长。凭借科技创新能力,璧山区工业在疫情危机中表现出很强的抗风险能力,经济恢复势头强劲,创新发展态势良好。

璧山区相继举办高新区重大基础设施项目集中开工、西部(重庆)科学城璧山片区重大招商引资项目集中签约、“云巴”线全球首发等活动;西部(重庆)科技创新小镇完成一期6.1平方公里控规编制,组建了运营管理公司并开工;大学城(璧山)双创生态社区首期10万平方米正在加紧装修,拟于8月底建成投用;引进“科技创新加速器”、“重庆(璧山)双创谷孵化器”、重庆数字产业化孵化园,培育国家、市级孵化器、众创空间累计达到10家;目前正推进3亿元高新技术创投基金组建、康佳“一企一策”人才支持政策试点、博士后科研工作站建设等工作。

重庆高新技术产业研究院已成功孵化出平创半导体、华创智能科技等6家科技型企业,取得近亿元订单;搭建以共性技术服务、工业互联网、技术项目咨询三大工业互联网平台为核心的智慧信息系统,成功对接44家企业,收录118项检测服务,汇总153家检测检验服务企业信息,汇集行业知名专家185名和科技成果111项。重庆康佳光电技术研究院目前已汇集行业专家团队200余人,完成各项专利申请397项,配置2亿多元设备。重庆大学璧山先进技术研究院已对接了31个科研团队,10个项目达成初步合作意向,电池PACK等3个项目正进行深入论证,燃料电池催化剂等3个项目已完成技术评估,首期拟于8月底入驻。

璧山高新区重点企业介绍:

【企业简介】

重庆比亚迪锂电池有限公司诞生于2018年8月23日重庆智博会。项目落户璧山高新区,总投资人民币100亿元,主要包括动力电池电芯、模组以及相关配套产业等核心产品制造。用地面积约1500亩,总建筑面积约95万平方米,新建生产车间,购置相关设备958台套,建设锂离子电池生产线8条,项目达产后形成锂离子电池20Gwh生产能力,年产值200亿元。通过优先布局电机、电控系统和轨道交通装备制造等项目落地,目标打造西南区域总部。比亚迪(弗迪)璧山工厂2020年5月建成投产以来,当前月产值已达1.2亿元,营业收入1亿元,从业人员1200余人的规模。

【创新驱动】

比亚迪具备100%自主研发、设计和生产电池的能力。凭借20多年的不断创新,产品已经覆盖消费类3C电池、动力电池(如磷酸铁锂电池和三元电池)、以及储能电池等领域,并形成了完整(原材料、研发、设计、制造、应用以及回收)的电池产业链。目前,比亚迪是全球产能最大的磷酸铁锂电池厂商。比亚迪的电池产品广泛用于太阳能电站、储能电站等多种新能源解决方案,太阳能和储能解决方案已经出口至美国、德国、日本、瑞士、加拿大、澳大利亚、南非等多个国家和地区,主要合作伙伴包括中国国家电网、中广核、美国雪佛龙、德国Fenecon、日本A-style等。

【企业发展】

秉承“用技术创新,满足人们对美好生活的向往”的品牌使命,比亚迪通过强有力的市场布局,以及坚定推动全球可持续发展的战略举动,赢得了《财富》杂志“改变世界的51家公司”、“扎耶德未来能源奖”,以及“联合国特别能源奖”等一系列赞誉。

【企业简介】

重庆康佳光电技术研究院成立于2019年9月30日。立足于华侨城的央企背景、资源优势,康佳集团与重庆璧山区政府以“科技+产业+园区”的创新运作模式,联合打造集光电研发、制造、综合配套等多功能于一体的国际一流特色智能园区。

重庆康佳光电技术研究院一期规划投资50亿元,积极开展下一代新型半导体显示的核心关键领域Micro LED显示技术研发、生产和销售工作。同时规划建设总投资为300亿元,总建筑面积约21.35万平方米的重庆(康佳)半导体光电科技产业园,延展完善Micro LED显示技术相关的半导体产业链条,推动产业结构迈向中高端水平。

康佳光电技术研究院汇集并建设了一支230余人的全球顶尖研发团队,预计到2020年底研究院将建设一支近500人的专业团队。从学历分布上看,研究院博士学位高端人才占5%,硕士学位高端人才占80%。从高端人才引进上看,研究院目前引进外来高端人才80人(包含台籍高端人才38人),外来高端人才占比达55%。同时研究院对重庆本地高端人才的吸引力也逐渐加大,目前已有100余名本土化技术人才加入。从经历分布上看,研究院20年以上工作经验的资深技术专家比例达到10%,15年以上经验的技术专家比例达到40%,10年以上工作经验的资深工程师比例达到50%。

【创新驱动】

目前研究院完成了433项有效全球专利提案、9项软件著作权,123项国际PCT专利提案、73项美国提案。2019年重庆康佳光电技术研究院的PCT申请量占全重庆市PCT量的36%以上。自主研发囊括业界LED显示顶级技术的P0.35 Micro LED玻璃显示屏,这是目前已知的全球首个玻璃基板上最小间距的Micro LED显示屏;成功开发采用倒装工艺的超小尺寸芯片,为目前业界量产芯片尺寸的1/4。未来,康佳Micro LED将在穿戴显示、车载显示、透明显示等业界最领先的产业全面覆盖。

康佳光电技术研究院目前正与重庆大学光电工程学院唐孝生教授及QD材料供应商納鼎做量子点光刻膠合作开发。也与重庆市科学技术局意向合作建设国家新一代人工智能创新发展试验区,聚焦智能制造,完善人工智能基础设施,建设重大产业化项目。

【企业发展】

重庆康佳光电技术研究院通过突破Micro LED新一代显示技术,将在上游原材料、零部件、设备制造、新一代显示及消费应用产品等方面全面发力,计划用3-5年时间打造完整生态链,建成具有全球影响力的Micro LED产业高地,跻身国际优秀的TOP10半导体公司行列。项目满产后预计将形成一个超千亿元的产业规模,引领重庆成为中国领先的光电技术中心,为重庆的Micro LED显示技术产业领先全球做出贡献。

为了配合国家和企业科技政策的落地,未来研究院将立足开展科技产业前瞻性技术的研究,成为学术与产业界间的桥梁。作为一个超级创新孵化平台,康佳光电技术研究院将为重庆培养大批光电子与信息科技人才,促进生成一群高新技术企业和培育若干高新技术产业集群。

【企业简介】

重庆大江动力设备制造有限公司(以下简称“大江动力”)成立于2004年,致力于发电设备、清洗设备、园林及户外智能终端产品的设计、制造、营销、服务,拥有海外工厂,是一家国际化、外向型、产业龙头企业。重庆本部已解决社会就业约1150人,带动璧山周边相关上游行业企业就业万人以上。

大江动力公司从一个传统制造业转型为具备产品创新和市场营销以及互联网思维的以出口型导向为主的新型工业企业,在户外工具、设备、设施终端领域已经成为行业内最完整和丰富多样产品系列的研发制造领先企业。产品遍布北美五大主流超市及亚马逊,成为欧美主要品牌的发动机、发电机、清洗机、割草机、新能源等户外智能终端产品的指定供应商。大江已具备成熟的国际化公司管理经验,并具备稳定的国际客户及市场资源,形成了规模效应;是跨国集团美国福特公司、日本三菱公司、韩国现代公司授权的户外动力产品战略合作伙伴。2020年上半年同比产销翻一番,预计年销售收入为25亿元。

【创新驱动】

在创新战略的指引下,大江重点进行智能化产业转型,将着力于新能源和智能终端的研发、制造、销售,在新能源动力平台基础上大力发展核心竞争力,积极与外部科研机构如中科院、重庆大学等,在电子电控、传感器技术、高效电机研究研发等基础科学上发展,持续把尖端科技转化为产品。市场运用包括发电及储能的智能能源系统、智能单兵作战能源系统、户外服务机器人及农业机器人。同时还大力发展工业信息化建设,引入工业机器人实现智能智造大升级。大江成立了独立法人户外终端智能设备研究院公司,2018年研发投入达5000万以上,2019年研发投入6000万以上,2020年研发投入预计7000万以上。

【企业发展】

大江被认定为:国家高新技术企业、国家知识产权优势企业、重庆市市级工业设计中心、重庆市企业技术中心、重庆市技术创新示范企业、重庆市工程技术研究中心、重庆市知名出口品牌、重庆市知名商标。6产品项入围中国工业优秀设计奖复评(国家级)、5产品项获“长江杯”国际工业设计大奖赛优秀奖(省部级)、13产品被认定为重庆市重点新产品(省部级)。同时企业已经申请和获得专利约227多项,其中外观专利98项,实用新型116项,发明13项,是国家知识产权优势企业。大江公司作为“内燃机行业协会”副理事单位,积极参与行业进步和发展,亲自参与到“十三五”通用汽油机领域国家标准、行业标准制定与修订中。

大江公司以重庆总部为中心,积极发展全球品牌影响力。自有品牌“大江”和“DUCAR”以中国市场为根本,逐步扩大国际市场影响,现该品牌已经完成全球60多个国家及地区的品牌注册申请,力争成为全球知名品牌。

【企业简介】

大泰公司2011年正式落户璧山,是一家专业从事笔记本电脑金属零件、制造、金属外观处理、模具开发和制造的企业。现有员工人数为2000人。

大泰公司主厂区占地200亩,预计兴建13万平米现代化车间。2015年一期工程完工6万平米厂房并投入生产,二期工程7万平米厂房在建,预计2022年完工投入使用,主要生产笔记本电脑金属机壳。目前月产能150万片,相当于100-120万台笔记本电脑金属机壳,二期工程完工后预计月产能可达200万台金属机壳。2019年营收8亿元人民币,主要核心技术为笔记本电脑金属成型加工工艺,包括冲压、CNC、打磨、喷砂、阳极氧化、雷雕、组装。公司主要配套客户为广达、英业达、旭硕、纬创及新普等系统大厂,品牌客户为惠普、戴尔、华硕、宏碁等国际知名品牌。

【创新驱动】

大泰公司目前拥有专利数十项,获得ISO9001、ISO14001、IEC27001、IATF16949、ISO45001及IECQ QC080000等各项体系认证。大泰公司不断的扩充及更新生产设备及智能制造的改进,预计再投入100台冲床、智能机械手100支、CNC加工中心300台、自动组装线6条以及智能检测系统12套,加上整体软件优化串接,建构成数字智能化的生产车间。

2019年投入研发金额为3500余万元,占比营收4.4%。2018年取得高新技术企业资格,并与重庆大学签订技术合作开发合同,成立「材料成型联合实验室」及「材料成型研究生实习基地」,致力于成型工艺的改善与新材料及新工艺的开发。

【企业发展】

大泰公司2020年预计营收为10亿元、2021年预计为12亿元,未来将进行笔记本金属机壳横向扩充与上下游垂直整合,打造更全面更完善的金属壳全制程于重庆璧山生产基地。

【企业简介】

重庆红宇精密工业集团有限公司(以下简称:红宇精工)直属于中国兵器装备集团有限公司,是国家大型核心骨干企业、国家高新技术企业,先后获得“全国五一劳动奖状”、“中央企业先进集体”、“重庆企业百强”等荣誉,多次受到党中央、国务院及部委省市的表彰。红宇精工共有七个科研生产基地,分布于重庆市璧山、铜梁、荣昌三个行政区,其中总部(经营发展中心、研发中心、主要科研生产基地)位于重庆市璧山区城区。目前员工总数2800余人,拥有科技研发人员400多人,其中具有硕士、博士学位人员200多人、获得国务院政府津贴25人,高级专业技术人员130多人。

红宇精工坚持军民结合持续发展,先后开发和生产汽车制动系统、汽车传动系统,目前汽车传动系统核心零部件液力变矩器和油泵在研发能力、产业规模、销售收入等方面均处于国内领先地位。从上世纪八十年代初以来,红宇精工三十多年持续盈利,企业经济效益稳步增长。2019年实现销售收入14亿元,利税1.3亿元。

【创新驱动】

红宇精工高度重视科技创新和核心能力建设,拥有1个国家级技术中心,2个省部级技术中心,建有博士后科研工作站、院士专家工作站,先后投资近2亿元建成了应用物理、应用化学等6大国家双认可专业实验室,年均科技投入达13%以上,累计拥有发明专利 200余项,获得省部级及以上科技进步奖70余项。

【企业发展】

红宇精工承担了数十项国家重大基础应用研究、预先研究、重点装备研制任务。产业发展呈现出国内装备与外贸出口并举,基础研究、预先研究与装备研制并举,军品产业与汽车零部件产业发展并举的良好局面。

红宇精工成立五十年来为国防建设和社会经济发展做出了贡献。进入新时代,红宇人将切实履行“保军报国、强企富民”的神圣使命,在集团战略引领下,正努力把企业建成国内领先、世界先进的高水平军民结合型、高技术科技创新先导型、高效能质量效益型企业,为国防建设和社会经济发展做出新的更大贡献。

【企业简介】

重庆龙润汽车转向器有限公司正式注册成立于2004年11月19日,是一家专业致力于电动助力转向系统(EPS)、电动转向控制系统(ECU)、转向器、转向管柱、转向拉杆等轿车、SUV、MPV等乘用车转向系统产品研发、生产和销售的民营高新技术企业。目前已经形成结构合理,层次分明的人才梯队。技术类人才占总人数的10%以上,管理类人才占总人数的5%左右,其余为技能人才。

公司目前已具备年产转向器220万台、EPS 80万套、转向拉杆130万套/年生产能力,成为长安、吉利、比亚迪、北汽、东风、一汽等国内主要汽车整车厂的重要合作伙伴。截至2020年7月,公司累计实现产值约4.5亿元,营收4.4亿余元。

【创新驱动】

龙润电动助力转向系统(EPS)具有完全自主知识产权,其中EPS系统中的核心部件--电子控制单元(ECU)--系龙润软硬件开发团队与全球著名的汽车电子供应商德国大陆电子合作开发,目前的产品包括了有刷及无刷两个平台,其技术水平与国际水平相当,质量控制国际一流。公司拥有包括47项发明专利在内的221件国家专利,以及9件软件著作权。

龙润独资设立了重庆鹤姿汽车科技有限公司,为龙润的设计、工艺、前沿开发提供强大技术支撑,目前分设重庆、上海两地办公。自2015年至今,R&D投入占比超过3%。2020年预计投入近亿元采购各型设备进行技改,并对已有设备进行自动化和数字化改造升级。

【企业发展】

基于良好的产品品质和优质的售后服务等,公司获评多家合作汽车整车的质量贡献奖、优秀供应商、优秀服务奖、最佳服务奖、最佳质量供应商等。2018年被授予了重庆市优秀民营企业荣誉称号,并继续担任中国汽车工业协会转向器委员会理事单位。

公司定位为转向领域的小巨人,希望通过5-10年的发展,成为同行业与国际一流企业齐名的民族工业企业,届时企业年产值和营收预计为30-50亿元。

【企业简介】

南方天合底盘系统有限公司(CTCS)(下称“南方天合”)成立于2005年,前身是重庆红宇精密工业有限责任公司,由中国四大汽车集团之一的中国长安汽车集团公司(CCAG)与国际知名的专业汽车零部件供应商全球500强企业德国采埃孚(ZF)合资成立,公司注册资本13904.6万人民币,南方天合总部位于重庆璧山区,拥有重庆、南京两处生产基地。南方天合从业人员现有650人,科研技术人员、管理人员、生产人员比例为:29:12:59,其中科研技术人员中核心研究开发R&D人员占比约60%。截至2020年,公司已成功获得1名重庆市首批“鸿雁计划”人才、8名璧山区“创新型”人才荣誉、6名高层次人才等。

南方天合底盘系统有限公司专业从事研发、制造销售汽车底盘系统、制动系统及相关产品。服务于长安、长安福特、长安马自达、长安标致、小康、庆龄、广汽、上汽、吉利等主机厂;2019年,南方天合仅重庆工厂生产角模块、制动盘、转向节组件、鼓式制动器带鼓、制动钳共计336.56万件。凭借优越的产品质量和强大的研发创新能力,南方天合产品的市场占有率,在重庆同行企业当中,长期位列前5名之内。

【创新驱动】

公司具有制动器涵盖系统匹配、MBD仿真、NVH开发、节能减排等核心技术的完全自主正向研发能力。近年来,每年用于技术开发的费用在4000万元以上,现有有效专利51件,其中发明专利1件,实用新型50件,专利转化率100%;已获得环境管理体系认证(ISO 14001:2015)、质量管理体系认证(IATF 16949:2016)、职业健康安全管理体系认证(OHSAS 18001:2007)。

南方天合以基础制动系建设为主,致力于改造南方天合生产线,提高生产线的自动化和智能化水平;“十三五”期间总体实施了六个项目的投资,主要投资了IPB制动器、双缸制动器的扩能扩产,鼓式制动器的建设以及制动器技术改造,老旧设备的改造升级,同时进行试验验证设备的投资,进行信息化建设,完成QMS系统、MES系统、条码Barcode系统、TMS系统等建设。实际完成投资10704万元,所有投资资金全部来源于企业自筹。

通过“十三五”在生产线方面的投资建设,核心产品卡钳支架机加过程能力提升,产品一致性得到保证,同时节拍加快和效率提升,综合成本减少。在产品装配检测生产线方面增加了在线100%防错识别、关键性能指标100%在线全检,最终体现在产品质量上NCT,PPM值,3Mins,12Mins逐年降低,这有力的提升了产品在终端客户市场的同台竞争力。

通过“十三五”在设计开发和试验验证方面的投资建设,建成了强大的结构强度、变形、温升、模态解耦、疲劳、冲击、复模态的虚拟分析和设计能力,建立了一系列的分析方法、分析模型和分析规范等。同时也先后投入了LINK3900台架,高精度的进口拖滞力矩试验台、综合液压试验台、振动试验台、实车拖滞力矩、热成像、LINK Vmax制动性能和踏板感测试、link噪音测试设备、模态测试设备等国内外先进、行业顶尖的检测测试设备,投资时还扩展预留了电子驻车等未来业务的验证接口,使公司的检测试验能力不仅能针对制动器零部件、分总成进行验证,还形成了实车验证和测试能力,步入同行业的前列。这些高精尖的设备的投入,在未来的拓扑优化、轻量化设计、产品的鲁棒性方面,提供了强有力的软硬件保证。

【企业发展】

南方天合以构建世界一流的底盘系统零件企业为愿景;以科学发展、追求卓越、客户至上、以人为本作为核心价值观;以做好第一次,做好每一次,持续改进为质量方针;坚持研发创新能力建设,持续投入研发费用。南方天合未来将成长为世界一流汽车主动安全系统专家,中国汽车零部件百强,2025年实现产值20亿元。

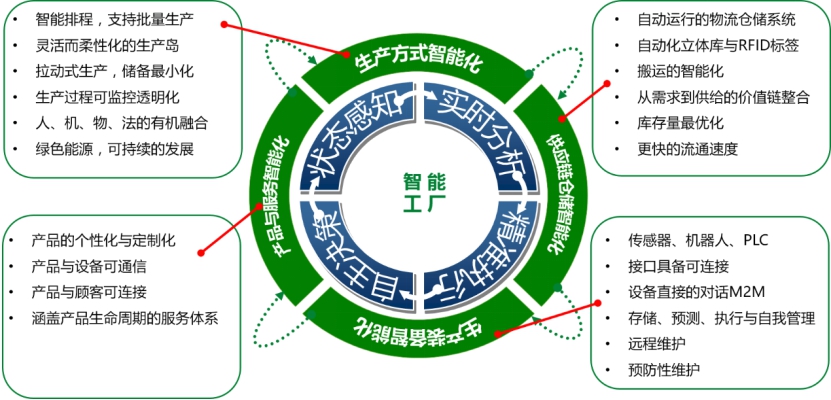

南方天合底盘系统有限公司“智能工厂”简介

一、项目实施目标

通过近三年累计约2648万元投入进行智能工厂的建设,实现生产设备网络化、生产数据可视化、生产文档无纸化、生产过程透明化,做到纵向、横向和端到端的集成,达到优质、高效、低耗、清洁、灵活生产的目的。智能工厂建设完成后,各类底盘系统零器件年产能可达1620万件,产品研发周期缩短11.04%、生产成本降低16.69%、产品不良品率降低84.62%、生产效率提升10.88%、能源利用率提升25.11%。

二、项目实施内容

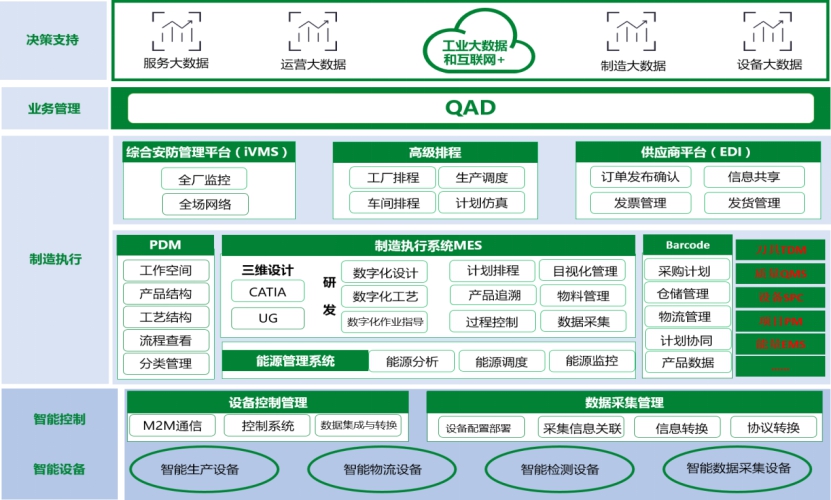

南方天合底盘系统智能工厂采用离散型智能制造模式,在底层制造环节由于生产工艺的复杂性,对生产设备的智能化要求很高,因此,在中国制造2025及工业4.0的支持下,通过引进支架大圆弧数控专机、5轴数控镗铣加工中心、前制动钳总成装配检测7线等数字化、智能化设备,集成应用PDM、QAD、MES、QMS、Barcode、SPC、EMS、TMS等信息系统,实现生产设备网络化、生产数据可视化、生产文档无纸化、生产过程透明化,做到纵向、横向和端到端的集成,达到优质、高效、低耗、清洁、灵活生产的目的,建立基于工业大数据和“互联网+”的智能工厂。

三、南方天合智能工厂实施效果及先进性

(一)生产设备网络化,实现车间“物联网”;

(二)生产数据可视化,利用大数据分析进行生产决策;

(三)生产文档无纸化,实现高效、绿色制造;

(四)生产过程透明化,建成智能工厂的“神经”系统。

工厂信息化架构和应用场景展示如下图所示:

【企业简介】

重庆青山工业有限责任公司始建于1965年1月,系中国兵器装备集团公司所属的国有大型工业企业。目前拥有重庆、成都、郑州三大生产基地,已具备年产200万台MT手动变速器,30万台新能源变速器,70万台DCT双离合自动变速器的生产制造能力,累计产销各类变速器2300余万台。资产总额逾36亿元,品牌价值逾40亿元。公司拥有员工2000余人,其中技术研发人员500余人,拥有享受政府特殊津贴、集团公司级科技带头人、技能带头人、青年拔尖人才、地方创新型人才等各类高层次人才23名。

公司专业从事各类汽车传动系统的研发、生产和销售。打造出满足扭矩400N.m以下乘用车的 MT、DCT、纯电动、混合动力四大产品平台,形成20个产品系列、近300个型号的产品谱系,覆盖轿车、SUV、MPV、微客等多种车型。拥有长安汽车集团、一汽集团、东风汽车、上汽通用五菱、北汽集团、广汽集团、奇瑞汽车等多家国内主流乘用车用户,同时拥有长安新能源、北汽新能源、奇瑞汽车、东风乘用车等新能源整车用户。

【创新驱动】

拥有国家认证企业技术中心、CNAS认可实验室、博士后科研工作站,创建“重庆市劳模和工匠人才创新示范工作室”创新工作室和“徐建强技师工作室”。形成“两国三地七中心”的全球性布局,具备设计、分析、试制、匹配、试验、验证、工程化七大研发能力,拥有核心技术和关键技术48项。主持并参加制定了国家、行业标准9项。荣获国家级、省部级、行业科技奖项30余项。拥有有效专利215项,其中发明专利86项,专利覆盖了DCT、AMT、新能源以及传统手动变速器等关键技术。

先后通过IATF16949质量管理体系认证和GB/T24001、GB/T45001环境与职业健康安全管理体系认证,创建了可复制、可远程投放,具有国际一流管理水平的《“333”精益管理体系》。

公司正在打造5G+数字化车间,通过MES系统+5G实现现场设备数据采集、转换、传输和存储,实现数据和信息自动交互,全面支撑现场运作,并采集过程加工相关的质量数据、过程数据、检测数据等数据进行自动分析,以提升行业的整体设计制造水平,推动整个产业实现转型和升级。

【企业发展】

青山公司荣获“全国五一劳动奖状”、“全国文明单位”、全国最具成长性企业、全国设备管理先进单位、全国守合同重信用企业、全国再就业先进企业、“国家级企业管理创新奖”、中国汽车零部件百强企业、中国汽车工业科学技术奖、中央企业先进集体、重庆企业100强、重庆市优秀创新企业、重庆英才创新创业示范团队等等。

青山公司将大力实施“133高质量发展战略”,着力魅力质量和品牌塑造,为客户提供解决方案,打造节能环保、驾控愉悦的产品,致力打造成为世界一流汽车传动系统企业,跻身国际一流传动系统企业阵营。

【企业简介】

重庆三友机器制造有限责任公司(以下简称“三友公司”)是以中高端汽车制动系统、传动系统、转向系统模块汽车零部件生产为主,集产品研发、生产、销售为一体的汽车零部件制造企业。公司总部位于璧山区河西工业园区,占地100余亩,在南京、哈尔滨、佛山、铜梁建有分子公司。旨在打造中国西部地区最大的轿车、乘用车关键零部件配套商。公司依托市级企业技术中心、美国Optimal、中国汽车工程研究院CMVIC、上海Link等技术研发平台,通过内部培养为主、引进外部人才为辅的措施,构筑了一支具有公司特色的从大专到博士,涵盖技能操作型、技术研发型的金字塔型的人才队伍结构。

公司研发生产中高端轿车的自动变速箱链轮及齿毂、发动机柔性飞轮、底盘系统中的转向节及制动盘、差速器总成等产品,形成了集铸造、压力成型、机械加工、表面处理、装配一体化的生产制造服务,为世界著名的汽车生产商长安福特、长安马自达、捷豹路虎、长安铃木、广汽、江铃福特、标致雪铁龙、大众、通用、奔驰、宝马等定点配套并部分出口海外。2019年集团实现营业收入10亿元,公司通过突破新业务、开拓新市场,努力实现销售持续增长。

【创新驱动】

公司具有较强的自主研发、技术创新能力,拥有制动盘自动固有频率测量系统、链轮测量反馈机床、制动盘毛刺去除传送机构等多项专利和核心技术。公司在汽车自动变速箱6F齿毂、链轮、汽车发动机柔性飞轮盘等汽车动力系统产品领域也取得了较大突破,部分项目成果获得多项国家专利。截至目前,公司共获得专利100余项。

公司拥有国内行业领先水平的设备和工艺。在铸造工艺上,引进了日本的自动造型机、浇铸线和砂处理成套生产线设备,辅以国内先进的中频熔炼炉,其生产效率、铸件精度和铸件出品率高,劳动强度低,环境整洁;炉前自动快速分析保证了铸件质量。冲压工艺引进了100吨~500吨压力机组成的自动冲压流水线,每分钟生产节拍达40件以上,保证了生产安全性和产品精度;制动蹄焊接采用德国的自动滚凸焊机;表面处理采用阴极电泳自动生产线和阳极氧化自动生产线,配置了机器人自动喷漆线和自动达克罗喷涂线,使产品表面油漆和达克罗的质量更加稳定同时又改善操作工的作业环境。切削加工引进德国、意大利等国家的先进加工设备和工艺。制动钳与制动盘加工工艺采用日本的数控加工系统将桁架机器人和多台威亚机床、EMAG机床交互,真正地实现全自动装夹,全自动加工,全自动上下料的运行模式,真正做到了少人化,减少用工人员,方便员工管理;采用桁架机器人和关节机器人可以进行24小时生产操作,不但能有效节省人工费用,而且可以更大程度保障工人的工作安全性,杜绝由于工作疏忽或者疲劳造成的工伤事故;通过机器人与加工机床,检测设备之间的通讯,实现零件加工数字化、信息化从而可靠地保证了产品质量,极大地提高了劳动生产率,减轻了工人的劳动强度,减少劳动的风险;自动化的机器人加工流水线更能节省场地,使整车间规划更小更紧凑精致。装配工艺引进德国、日本等国家的成熟设备和先进组装检测方法,产品采用自动装配检测线装配,检测数据实现一一对应,保证了出厂产品质量和可追溯性。

公司具有很强的试验检测能力,拥有一系列与产品技术配套的试验、研究、质量检测等先进的检测仪器设备。能够开展德国、日本、美国、法国等国外各类汽车制动系列国际标准和国内标准试验,对盘式制动器、制动盘、鼓式制动器、转向节等进行试验检测,能承担整套汽车制动系统产品从开发到生产全过程的精密测量和产品性能试验。拥有一批对制动系统检测试验富有经验的检测人员。

公司拥有NVH惯性试验台(美国LINK)、LINK3000惯性试验台(美国LINK)、德国HORIBA汽车制动器NVH试验和制动试验惯性试验台、德国POLYTEC三维全场扫描激光测振仪、美国link3378DTV&拖滞力矩测试仪、LMS模态分析和噪音检测台(比利时)、真空助力器带主缸总成具有BA功能试验台、高低温性能试验台、ECU仿真试验台、意大利制动盘测量机、韩国制动盘DTV(制动盘厚薄差等)检测仪、德国直读光谱分析仪、美国三坐标测量机、克劳斯机(德国)、霍尼韦尔压缩率仪(德国),整体试验检测硬件、软件的水平在国内同行中位于领先地位。检测中心先后通过了长安福特、一汽大众、上海通用等各大主机厂的实验室认可。

公司具有完备的质量保证体系和可靠的质量保证能力,拥有国内行业领先水平的生产装备及工艺,试验检测设备齐全,能承担包括ABS、EPB在内的整套汽车制动系统从开发到生产全过程的精密测量和综合性能测试。从2004年到2017年,公司先后通过了QS9000、VDA6.1、ISO/TS16949质量体系认证注册。同时在2016年分别获得了长安福特、长安马自达,捷豹路虎“优秀供应商”等荣誉称号。

【企业发展】

公司成立以来,一直坚持以自主创新、科技进步为发展原则,依靠科学管理,凭实力获得了“重庆市100户‘专精特新’中小工业企业”、“重庆市工业一百户成长型企业”、“国家高新技术企业”等诸多荣誉。

公司将继续秉承“诚信、求实、创新”的企业精神,致力于汽车底盘系统和动力系统产品的研发和制造,为全球汽车底盘系统和动力系统提供稳定、高效、安全、环保的产品,着力将公司打造成在汽车底盘系统和动力系统领域国内领先、国际先进,具备较强国际竞争力的企业。

在未来十到十五年时间内,公司传统制造的升级改造中,将持续推进数字化、网络化、智能化在企业生产经营领域的应用,努力打造适合公司的数字化无人车间,提升传统制造水平。同时逐步调整产品结构,加大正向开发力度,提高工艺水平,提升产品技术可靠性。在稳固现有市场的同时,向高端化发展,不但要跟上自主品牌高端化发展的脚步,更要积极开拓高端合资品牌和海外品牌市场。

您当前的位置:

您当前的位置:

渝公网安备 50011202502061号

渝公网安备 50011202502061号